Obrábění s přesností a hladkostí nedosažitelnou soustružením ani frézováním

Přečtěte si podrobnosti o to z čeho je brusný kotouč vyroben a podle čeho vybýrat vhodný kotouč. Dozvíte se důležité informace o brusném zrnu, pojivech a strukruře kotouče.

Broušení umožňuje

- Umožňuje obrábět (nebo dělit rozbrušováním) velmi tvrdé materiály.

- Umožňuje dosáhnout velké přesnosti.

- Malá drsnost povrchu (Rz = 1 až 3 µm).

Takové jsou přednosti broušení, třískového obrábění s geometricky neurčitými břity, o němž se dočtete na následujících řádcích. Přinášíme vám obsáhlé a vyčerpávající informace, které vám jistě přijdou vhod.

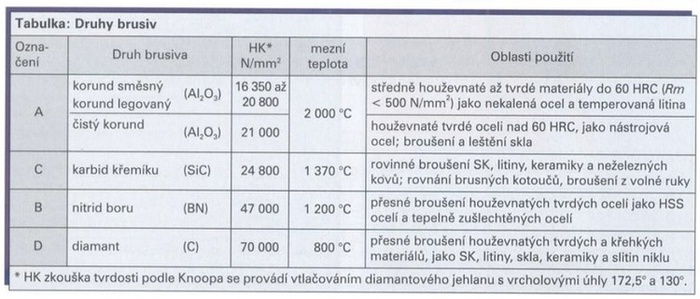

Brusiva a brousicí nástroje

- brousicí (brusné) kotouče

- brousicí a obtahovací kameny

- brousicí tělíska (například váleček nebo kužel na upínací stopce)

- brusné šneky pro broušení ozubených kol na odvalovacích bruskách

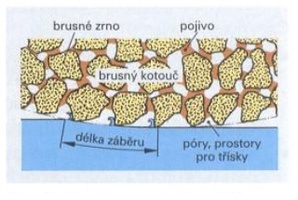

Podstatou všech těchto nástrojů jsou brousicí zrna a pojivo s drobnými dutinami. Brousicí zrna mohou mít nejrůznější polohu a tvar, což způsobuje geometrickou neurčitost jejich břitů s převážně záporným úhlem čela.

Brousicí kotouče obsahují většinou jako brusivo karbidy křemíku (zelené a černé) nebo oxidy hliníku (bílé, hnědé a růžové korundy) tavené v elektrické peci. Jejich přehled vidíte v tabulce, ze které můžete také zjistit, že s roustoucí trvdostí klesá houževnatost brusiva.

Při jemném broušení se zrna štípou takovým způsobem, že v podstatě dochází k samoostření (ostří se obnovuje). A při hrubovacím broušení tvrdých materiálů zabraňuje houževnatost kotouče předčasnému vylamování zrn. Otupené zrno se při správně zvolené tvrdosti kotouče vylomí samo na základě většího řezného odporu.

Pro různé druhy broušení doporučujeme tyto kotouče

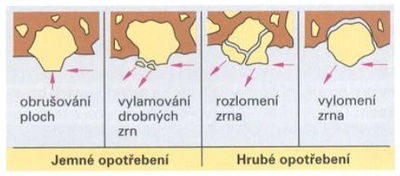

Opotřebení brusných zrn

Pokud brousíte velkou řeznou silou, zrna se rozlamují a vylamují z kotouče. Při menších řezných silách stoupá s opotřebením řezné hrany otěrem její zatížení a dochází k vylamování drobných částí zrna. Vylamováním částí nebo celých zrn vznikají na kotouči nové aktivní břity. Brusný kotouč si tak sám obnovuje ostří.

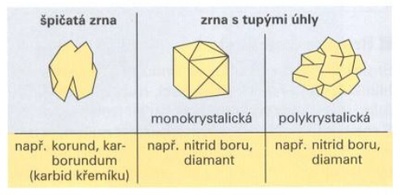

Druhy brusných zrn

-

Špičatá zrna s ostrými hroty se hodí pro obrábění materiálů s dlouhou třískou.

- Zrna s převážně tupými úhly břitů jsou trvanlivější při broušení tvrdých křehkých materiálů.

- Monokrystalická zrna (tvořená jediným krystalem) mají velkou pevnost. Používají se proto pro boušení nejtvrdších materiálů, jako je sklo nebo keramika.

- Polykrystalická zrna tvoří svým rozlamováním mnoho nových řezných hran, než se úplně rozpadnou. Zrna jsou tak lépe využita při broušení tvrdých kovů.

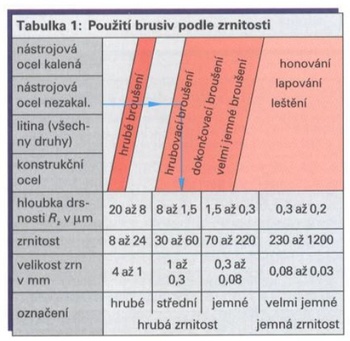

ZrnitostZrnitost charakterizuje velikost zrn brusiva. Číslo zrnitosti udává maximální počet ok síta na palec délky hrany síta, kterým bylo proseto. U diamantu a nitridu boritého odpovídá označení zrnitosti vzdálenosti ok síta v µm. Nejjemnější brusiva se oddělují plavením a sedimentací. Zrnitost označená například D151 představuje diamantové brusivo a B151 brusivo z nitridu boru s velikostí zrna 125 µm až 160 µm. Zrnitost brusiva musí být tím jemnější, čím menší má být hloubka drsnosti broušeného povrchu a čím ostřejší mají být břity broušených nástrojů. |

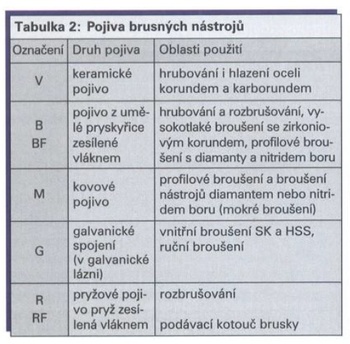

Pojivo brusných zrnÚlohou pojiva je držet pohromadě brousicí nástroj a zrna na jeho povrchu udržet, dokud se neotupí. Následně musí pojivo povolit, aby se otupené zrno vylomilo. Brusné kotouče s keramickým pojivem jsou porézní a dobře se orovnávají diamantovým orovnávacím nástrojem. Pojiva z umělých pryskyřic chrání svou pružností zrna brusiva před přetížním a umožňují dosáhnout větších řezných sil. Aktivní břity zrn se však zahřívají méně při keramickém pojivu. |

|

|

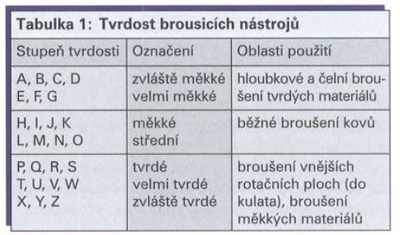

Tvrdost brousicího nástroje

Tvrdost brousicího nástroje

Účinná tvrdost brusného kotouče nezávisí jen na stupni tvrdosti, ale také na zrnitosti, poréznosti a tloušťce.

Tvrdostí brusného kotouče není myšlena tvrdost jeho brusných zrn, ale soudržnost kotouče - mechanický odpor proti vylamování zrn. Při broušení tvrdých materiálů můžete při velkém otěru zrn zajistit samoobrušování jen při měkkém (pružném) pojivu, které zabrání velkým rázovým silám vylamujícím celá zrna. Broušení měkkých materiálů vyžaduje velkou třísku, velkou řeznou sílu a tedy tvrdé kotouče.

Příliš měkké kotouče se rychle opotřebovávají a jejich používání proto přijde velmi draho. Zrna se vylamují dříve, než se na nich vybrousí plochy s velkým třecím odporem. Brusný kotouč se vylamuje a nezachovává svůj tvar. V příliš tvrdých kotoučích se dlouho drží tupá zrna, která mažou a leští materiál obrobku. Přitom narůstá tlak a teplota v místě kontaktu kotouče s materiálem.

Pravidla volby brusných kotoučů

Pro tvrdé materiály je třeba volit měkké kotouče a pro měkké materiály tvrdé kotouče. Při jemné zrnitosti a tenké třísce je třeba volit kvůli větší účinné tvrdosti měkčí kotouče, aby se opotřebovaná zrna lehčeji vylamovala.

|

|

Struktura

Struktura

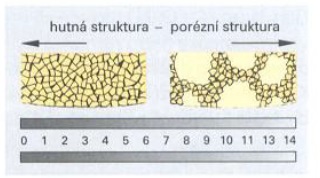

Struktura označuje poměr brusiva, pojiva a volného prostoru (pórů) v objemové struktuře brusného nástroje. Póry tvoří prostory pro třísky a podporují chlazení při broušení. Jsou-li póry příliš malé, stoupá tlak a teplota při broušení.

Struktura brousicího kotouče se udává čísly 1 až 14:

- 1 - 3 hrubé velmi hutné

- 3 - 4 hrubé

- 5 - 6 střední polohrubé

- 7 - 8 jemné pórovité

- 9 - 10 velmi jemné pórovité

- 11 - 14 velmi jemné zvlášť pórovité

Pro odběr velkého množství třísek jsou potřeba velmi pórovité brousicí nástroje.

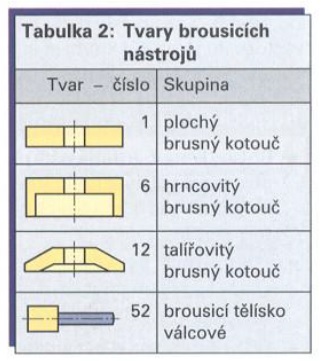

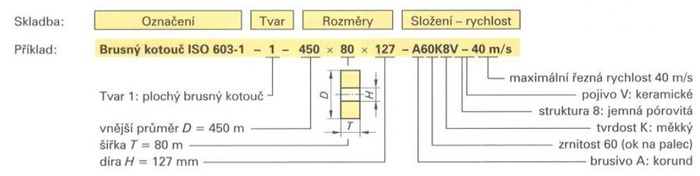

Značení brousicích nástrojů má podle ČSN ISO 525 (22 45 03) následující skladbu (namísto čísla tvaru se někdy uvádí velké písmeno):

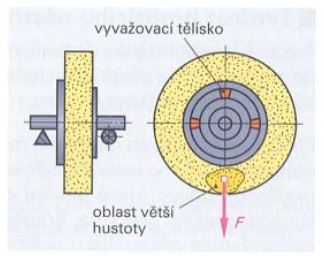

Vyvažování brusných kotoučů

Nehomogenní skladba brusiva s pojivem může způsobit nevyváženost brusného kotouče a tím házení vlivem nerovnováhy odstředivých sil. Zvláště u velkých a širokých kotoučů pro velké řezné rychlosti je vyvážení velmi důležité. K tomu stačí uložení v ložiskách s malým odporem nebo vodorovných břitech (či válečcích). V mnoha případech stačí i vyvažovací tělíska.

U velkých kotoučů s velkými přírubami je potřeba také provést dynamické vyvážení ve dvou vyvažovacích rovinách na elektronické vyvažovačce.

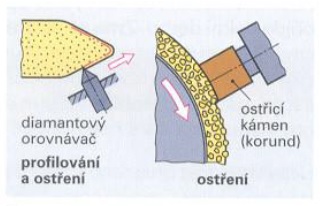

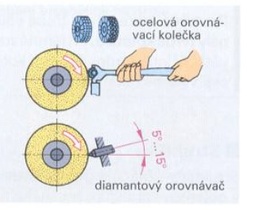

Orovnávání brusných kotoučů

Orovnávání brusných kotoučů má dva cíle:

- Profilování - tj. vytvoření tvaru kotouče, jehož rozměry jsou v požadovaných tolerancích. U nově upnutých kotoučů (mezi příruby) musíte také zkontrolovat a doladit kruhovitost obvodu a rovinnost čel, tj. musíte odstranit veškeré házivosti.

- Ostření - slouží k odstranění části pojiva a otupených zrn brusiva na povrchu kotouče, tedy k odkrytí břitů zrn a zvětšení prostorů pro třísky mezi brusnými zrny.

Korundové a karborundové kotouče lze dostatečně orovnat jednokamennými nebo vícekamennými diamantovými orovnávači, ocelovými kolečky (kolečkové orovnávače) a keramickými orovnávacími kameny. Diamantové a CBN kotouče orovnáte orovnávacími kotouči, ale k ostření použijte korundový ostřicí kámen (oživovací kámen). Zrna naostřeného kotouče by měla vyčnívat přibližně třetinou své výšky z pojiva.

|

|

|

Bezpečnost při broušení

Brusné kotouče s keramickým pojivem pro svoji křehkost snadno prasknou. Pokud se prasklý nebo špatně upnutý kotouč rozletí, pak při obvodové rychlosti 80 m/s znamenají letící kusy kotouče smrtelné nebezpečí. DODRŽUJTE PROTO BEZPEČNOSTNÍ PRAVIDLA!

- Brusný kotouč ještě před upnutím podrobte zvukové zkoušce poklepem. Malý kotouč navlečený volně na trn nebo jen na prst poklepejte lehce nekovovým předmětem. Kotouč bez prasklin má jasný zvuk.

- Příruby musíte volně nasunout na trn brusky.

- Dodržujte minimální průměr přírub kotouče - pro ploché kotouče 1/3 D a pro kuželové kotouče 1/2 D.

- Obě příruby musí být stejné. Mezi brusný kotouč a upínací ocelové příruby vložte papírové nebo plastové mezikruží z měkkého materiálu, pomůžete rovnoměrnému tlaku bez nebezpečí prasknutí.

- Kotouče průměru D > 80 mm nechte po každém novém upnutí běžet zkušebně alespoň 5 minut naprázdno při nejvyšších otáčkách.

- Ochranný kryt a podložku na materiál uvolněte jen při zastavené brusce.

- Při broušení používejte ochranné brýle.

_425_x_350.jpg) Co ovlivňuje výsledek broušení

Co ovlivňuje výsledek broušení

Pouze správně zvolený brousicí nástroj a správně nastavené řezné podmínky jsou zárukou požadované jakosti broušené plochy.

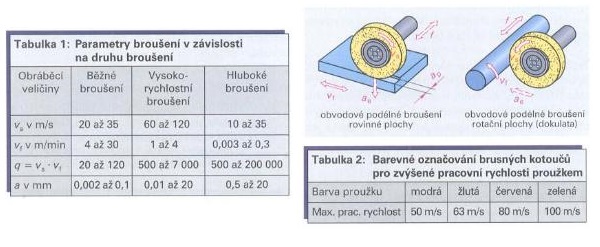

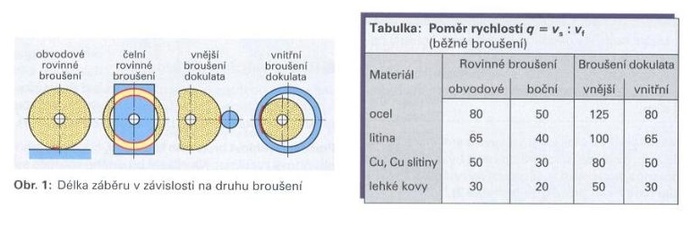

Různé veličiny při broušení

Jednotlivé postupy broušení označujeme podle tvaru broušené plochy, podle typických pohybů a podle paramterů nastavených na brusce. Pracovní rychlost brusného kotouče vs odpovídá jeho obvodové rychlosti. Na etiketě brusného kotouče uvádíme kromě nejvyšší pracovní rychlosti také nejvyšší otáčky.

Bezpečnostní pravidla

Mezní hodnoty uvedené na brusném kotouči nesmějí být v žádném případě překročeny. Brusné kotouče a brusky pro vysokorychlostní broušení musí odpovídat národním bezpečnostním předpisům.

Maximální pracovní rychlost bývá u stabilních brusek 35 m/s. Zvýšená pracovní rychlost bývá až 160 m/s. Brusné kotouče pro vyšší pracovní rychlosti označujeme barevným proužkem.

- Rychlost posuvu v1 (rychlost osy nástroje) odpovídá při rovinném broušení rychlosti posuvu stolu a při broušení do kulata odpovídá obvodové rychlosti broušeného rotačního obrobku.

- Příčný posuv f na jeden zdvih, respektive podélný posuv f na jednu otáčku při broušení do kulata, udáváme běžně v mm a určujeme šířku řezu (brusu) ap brusného kotouče.

- Přísuv a (ae) je hloubka záběru v radiálním směru k ose rotace. Dokončovací broušení bez přísuvu označujeme jako vyjiskřování.

- Poměr rychlostí q je mírou pro tloušťku třísek a tím také namáhání brusných zrn.

Tenké třísky se tvoří při velkém poměru rychlosti a také při dlouhé dráze řezu, například při hlubokém broušení, rovném čelním broušení a vnitřním broušení.

Broušení začíná hrubováním s přísuvem 10 až 30 µm, pokračuje hlazením (5 až 15 µm), jemným broušením (1 až 8 µm) a končí vyjiskřováním.

Zvýšení rychlosti posuvu při konstantní pracovní rychlosti zvětšuje opotřebení brusného kotouče, hloubku drsnosti a zmenšuje teplotu broušeného povrchu.

Zahřívání, chlazení a mazání při broušení

Zahřívání, chlazení a mazání při broušení

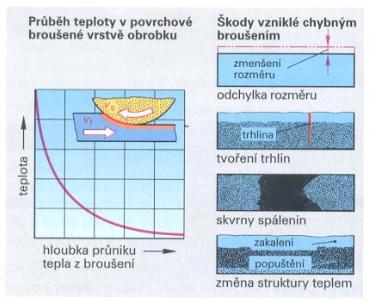

Při broušení vzniká mnoho tepla v důsledku tření brusných zrn o materiál při vytváření třísky. V místě řezu se materiál místně zahřívá až na 1 000 stupňů. Teplo z broušení mění rozměry obrobku, vytváří vnitřní pnutí a praskliny při rychlých teplotních změnách. Skvrny spálenin svědčí o přehřátí povrchu a změnách struktury materiálu.

Důsledkem přehřátí při broušení může být popuštění zakalené oceli a její změknutí nebo naopak zkřehnutí po opětovném rychlém zakalení chladicí kapalinou.

Udržení teploty povrchu pod přijatelnou mezí je při broušení možné při:

- malém přísuvu a malé délce záběru

- malém poměru rychlostí q

- použití brusného kotouče s velkým odběrem materiálu (hrubým povrchem), s malou soudržností (tvrdosti) a křehkými brusnými zrny

- intenzivním chlazením a mazáním

Obráběcí kapalina sníží teplotu broušeného povrchu, vyplachuje třísky z mezer mezi zrny kotouče, sníží tření a tím i vznik tepla. K účinným kapalinám patří:

- brusný olej snižuje tření účinněji než emulze s brusným olejem

- brusná emulze méně maže a lépe chladí, což může způsobit větší kolísání teploty a vznik prasklin

Při velké řezné rychlosti musíte obráběcí kapalinu přivádět pod vysokým tlakem. Čím menší je rychlost posuvu a čím více tepla třením vzniká, tím větší musíte zajistit průtok obráběcí kapaliny.