Broušení rotačních ploch aneb jak a čím brousit do kulata

Přečtěte si podrobnosti k broušení rotačních ploch. Dozvíte se, jaké existují způsoby broušení, jaké kotouče jsou k broušení do kulata vhodné, jaké brusky lze využít, a jak naplánovat postup broušení.

Broušení na kulato

Broušení rotačních ploch dělíme na 2 základní typy broušení, na které se do podrobnosti podíváme.

Broušení vnějších rotačních ploch

Pro broušení vnějších ploch do kulata je typické, že se rotační brousicí nástroj dotýká plochy obrobku jen velmi úzce. Díky tomu nevznikají při broušení vysoké teploty a brousicí kapalina se snadno dostane ke kotouči, aby z něho odplavila třísky. Další znaky vnějšího broušení do kulata se již liší podle konkrétního způsobu broušení:

|

|

Podélné broušení

|

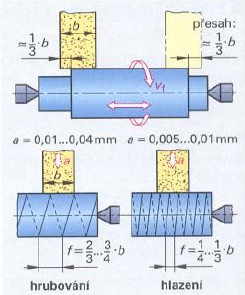

Při hrubovacím broušení do kulata má být posuv na jednu otáčku obrobku 2/3 až 3/4 šířky brusného kotouče a při dokončovacím broušení 1/4 až 1/3 šířky kotouče.

|

|

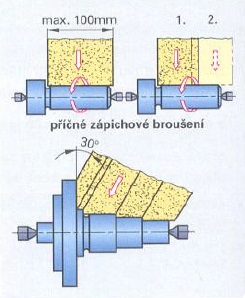

Zápichové broušení

|

|

|

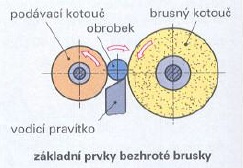

Bezhroté broušení vnějších válcových ploch

|

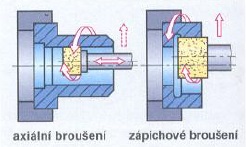

Broušení vnitřních rotačních ploch

|

|

|

Kotouče a brusky pro broušení rotačních ploch

Z našeho sortimentu vám doporučujeme následující brusné kotouče:

|

Plochý kotouč |

|

|

|

Pórovitý plochý kotouč |

|

|

|

Plochý kotouč |

|

|

Vyberte si vhodnou brusku

Brusky pro broušení vnějších rotačních ploch (hrotové brusky) - Mají často přídavné zařízení s výměnným vřetenem pro vnitřní broušení do kulata. Jsou to tudíž univerzální brusky, které lze používat pro podélné i zápichové broušení.

CNC brusky pro broušení do kulata - k CNC řízení stačí dvě osy. Osa Z podélného nástrojového suportu a osa X příčného posuvu brusného vřetena. Důležitá je pak také svislá osa B k natáčení stolu s obrobkem nebo vřeteníku, což umožňuje broušení kuželových ploch. Pomocí osy B může být nastavena poloha vřetenu u vícevřetenové brusky, což umožní vnější i vnitřní broušení dílu na jedno upnutí. Na CNC brusce mohou být pomocí jediného plochého brusného kotouče vybroušeny složité profilované plochy, a to s pomocí programově řízeného orovnávacího diamantového hrotu nebo kolečka.

Jak postupovat při broušení do kulata

Nyní už znáte všechny způsoby broušení rotačních ploch a víte, jaké brusné kotouče vybrat. Naplánujte si však ještě postup broušení podle následujícího návodu:

|

|

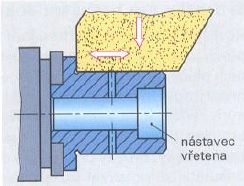

Šikmé zápichové broušení násady vřetena

|

|

|

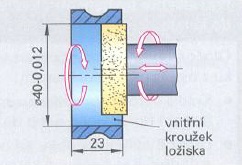

Vnitřní broušení kroužku kuličkového ložiska z kalené chromové oceli.

|

|

|

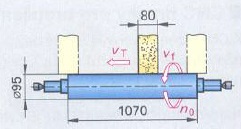

Podélné broušení ocelového hřídele s přídavkem z = 0,5 mm

|